現場での注目テーマ

この記事がオススメな方

1.ハードウェア開発に関わるエンジニア

設計、試作、製造、品質管理など、各工程のポイントを理解し、業務の最適化に活用できます。

2.プロジェクトマネージャー(PM)や開発リーダー

開発全体の流れやリスク管理を把握し、プロジェクトの計画策定や進行管理に役立てることができます。

3.製造・生産管理の担当者

試作から量産への移行や品質管理の手法を学び、製造プロセスの最適化に活かすことができます。

4.企業の経営者・スタートアップの創業者

ハードウェア開発の全体像を把握し、事業戦略や資金計画の判断材料として活用できます。

5.ハードウェア開発に興味のある研究者や学生

開発プロセスの基礎を学び、今後のキャリアや研究に役立つ実務知識を得ることができます。

1.ハードウェア開発の基本プロセス: ハードウェア開発は、要件定義、設計、試作、製造、品質管理といった複数の工程を経て完成します。各フェーズごとに異なる専門知識が求められ、開発の初期段階から量産までの計画が重要になります。

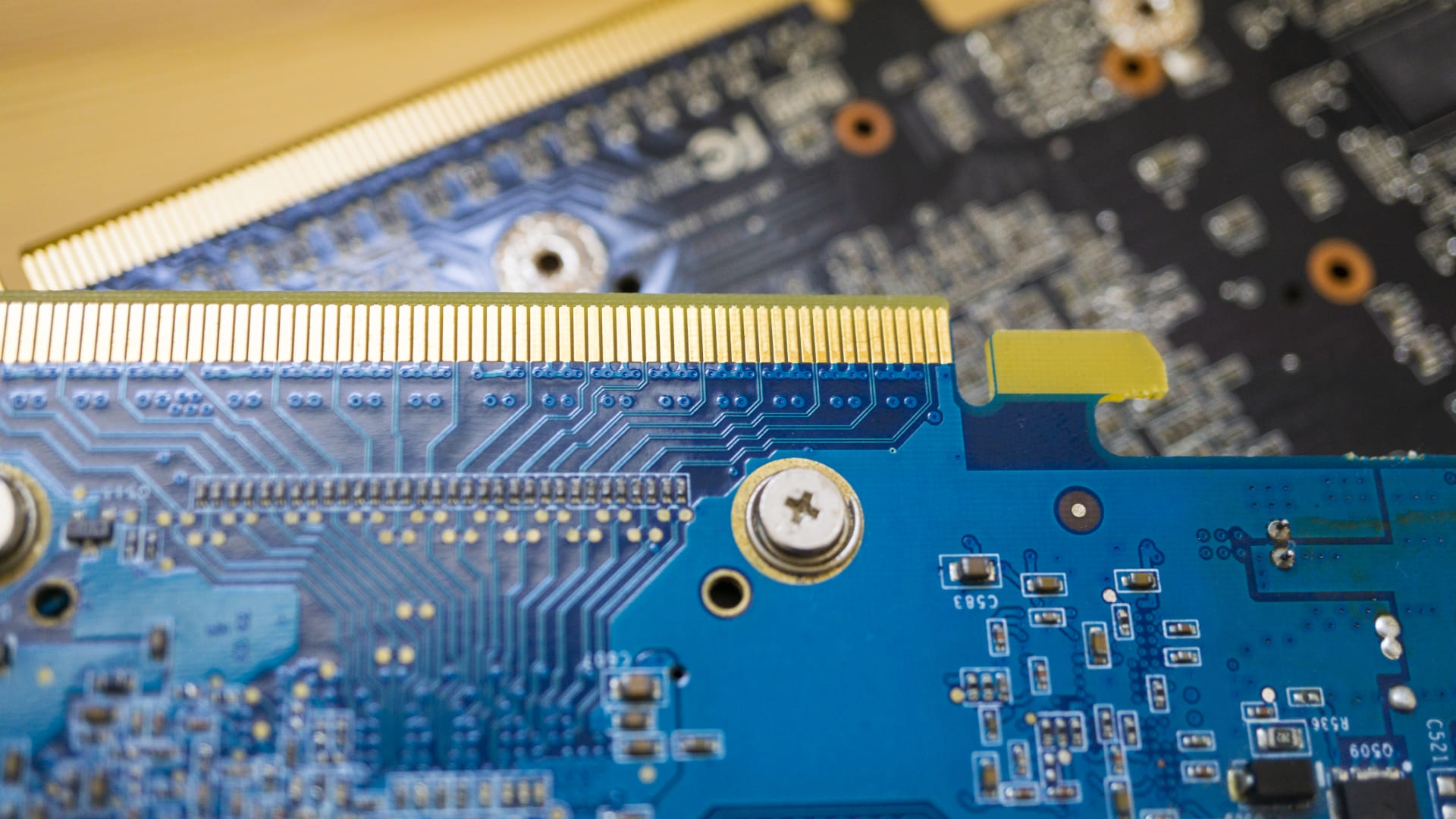

2.設計フェーズにおける重要なポイント: 設計フェーズでは、回路設計や機構設計、ファームウェア開発が進められます。業務用デバイスでは、消費電力、ノイズ耐性、EMC(電磁両立性)を考慮することが求められ、DFM(製造性考慮設計)を取り入れることで量産時のトラブルを防ぐことができます。

3.試作・プロトタイピングの役割: 試作フェーズでは、プロトタイプを作成し、機能検証や製造プロセスの最適化を図ります。試作段階での課題を洗い出し、設計を改善することで、量産時の不良率を低減できます。信頼性試験を通じて、製品の耐久性や安全性も評価されます。

4.製造フェーズと量産準備: 製造フェーズでは、部品調達や生産ラインの最適化が行われます。パイロット生産を実施し、量産前のリスクを軽減することで、安定した生産体制を構築することが可能になります。製造プロセスの効率化が、コスト削減と品質向上につながります。

5.品質管理とテストの重要性: 品質管理では、機能テストや耐久試験を行い、製品が設計通りに動作するかを確認します。FMEA(故障モード影響解析)やSPC(統計的工程管理)を活用し、不良発生率を低減することが求められます。品質保証の徹底が、最終的な製品価値を高める重要な要素となります。

ハードウェア開発は複数のステップを経て進行し、それぞれの工程で異なる専門知識が求められます。

まず最初に行われるのが要件定義であり、この段階ではプロジェクトの目的や製品仕様を明確にし、必要な技術要件や法規制を整理します。ここでの精度が低いと、後の工程で設計変更が必要になり、コストの増加やスケジュールの遅延につながります。

次に、設計フェーズでは回路設計や機構設計、ファームウェア開発を進め、ハードウェアの基本構造を決定します。この段階で製造性やコストを考慮しながら進めることが、後の試作や量産の成功に直結します。

その後、試作フェーズに移行し、プロトタイプを作成して動作検証を行います。試作の結果をもとに、製造フェーズでは量産に向けた準備が進められ、部品調達や生産ラインの設計が行われます。

最後に、品質管理とテストを実施し、製品が基準を満たしているかを確認したうえで市場投入されます。

設計フェーズでは、電子回路、機構、ファームウェアといった各要素が具体化されます。

特に業務用デバイスの開発においては、消費電力やノイズ耐性、電磁両立性(EMC)を考慮した回路設計が求められます。機構設計では、使用環境に応じた耐久性や放熱性能を確保し、適切な素材選びが重要となります。

また、ファームウェア開発では、ハードウェアの制御を最適化し、デバイスの機能を最大限に引き出すことが求められます。

設計段階では、DFM(Design for Manufacturability)の視点を取り入れ、製造しやすさを考慮することが重要です。これにより、試作や量産時に問題が発生するリスクを低減し、コストとスケジュールを最適化することが可能となります。

特に、試作前のシミュレーションや設計検証を徹底することで、後工程での設計変更を最小限に抑えることができます。

試作フェーズでは、設計したハードウェアが仕様通りに動作するかを確認するためにプロトタイプを作成し、実機を用いたテストを実施します。

試作にはいくつかの目的があり、機能検証試作では基本的な動作が仕様を満たしているかを評価します。また、量産試作では、実際の製造工程で問題が発生しないかを確認し、部品の組み立てや実装プロセスに問題がないかを検証します。

さらに、信頼性試験では高温・低温環境や振動、衝撃試験などを行い、製品が長期間の使用に耐えられるかを評価します。

この段階でのテスト結果をもとに、設計の見直しや改善を行うことで、量産フェーズでの不具合発生率を低減することができます。試作段階での問題を見逃すと、量産後の不良率が高まり、コストや納期に大きな影響を及ぼすため、慎重な検証が求められます。

製造フェーズでは、試作で得たデータをもとに量産の準備を進め、部品調達や製造プロセスの確立が行われます。

量産の際には、部品の供給リスクを考慮し、安定した供給が可能かどうかを事前に確認することが不可欠です。また、製造ラインの設計においては、組立工程や検査工程を最適化し、生産効率を高める工夫が求められます。

実際の製造では、表面実装技術(SMT)や挿入実装技術(DIP)を適用し、電子部品の組み立てを進めます。

量産開始前には、パイロット生産を実施し、実際の製造環境で問題が発生しないかをチェックすることが推奨されます。この段階でのフィードバックをもとに、製造プロセスを調整することで、不良発生率を抑え、安定した品質を確保することが可能となります。

量産後の品質管理とテストは、製品の信頼性を保証するために欠かせないプロセスです。

品質管理の手法としては、機能テストや耐久試験を実施し、製品が設計通りに動作し、一定の環境下で問題なく使用できるかを確認します。

さらに、量産品検査では、ランダムサンプリングによる抜き取り検査や全数検査を行い、規格を満たしているかを確認することが求められます。品質向上のために、FMEA(故障モード影響解析)を活用し、故障の発生リスクを事前に評価することも有効です。

また、SPC(統計的工程管理)を導入することで、製造工程のばらつきを抑え、品質を安定させることが可能となります。品質保証の徹底は、最終的な製品価値を向上させ、顧客満足度を高める要因となるため、製造後も継続的なモニタリングと改善が求められます。

まとめ

ハードウェア開発は、設計、試作、製造、テスト、量産の各フェーズを経て完成するプロセスであり、それぞれの段階で適切な管理が求められます。特に業務用デバイス開発では、設計の精度や品質管理が重要であり、プロジェクト全体の成功に大きく影響を及ぼします。開発の初期段階から量産までを見据えた計画を立てることで、コストとスケジュールの最適化が可能となり、高品質な製品を市場に提供することができます。

この記事に関連する製品